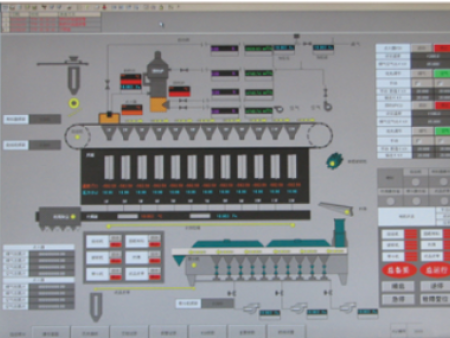

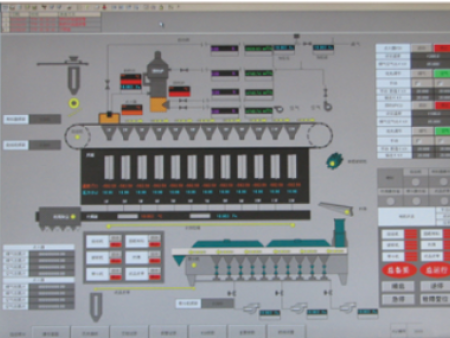

山东博瑞特智能科技有限公司关于青州烧结自动化出售相关介绍,喷吹罐自动进行加料和充压等,轮流连续不断地向高炉喷吹煤粉。喷吹罐的轮换程序是从喷吹罐1#到喷吹罐2#,然后再返回到1#。当一个喷吹罐到达低位重量值时,控制系统将自动启动另一个喷吹罐。被启动的喷吹罐需要在正在喷吹的罐到达重量设定值之前已经装好煤粉,充好压,处在等待喷吹状态。重量设定值信号同时也在线设定在下一个罐上,以便能达到平稳地转换。每个喷吹罐底部到流化锥体能帮助煤流稳定地沿着主管到分给各风口的分配器。煤粉喷吹系统主要工艺装置和设备如下喷吹罐装煤阀门控制;喷吹罐放散阀控制,充压控制流化调节控制;二次风调节控制,管道防堵集中控制。

青州烧结自动化出售,均匀喷吹。煤粉分配方式现在主要以单管加分配器方式为主,分配器后各支管的煤粉均匀分配有利于高炉运行稳定。采用支管等阻损布置,通过计算机三维辅助设计软件,喷煤量常规偏差小于4%。喷煤的全自动化操作和实时监控。随着设备的大型化和操作的精度等要求的提高,高炉喷煤操作对于自动化控制要求也越来越高。系统设计原则(1)系统硬件设备(包括系统软件)和控制应用软件满足高炉喷煤的各种工艺控制要求,并保证与世界控制系统发展趋势相一致,能够更新升级换代,以保证近十余年连续稳定运行;(2)实现新一代电仪一体化,数据通讯网络及人机操作接口一体化;(3)操作监视集中化,主工艺线(制粉、喷吹)上的设备均采用HMI(CRT操作站)操作,使电仪系统人机界面统一化、共享化;(4)控制应用软件具有可靠性、稳定性及可操作性,并便于维护和扩展;(5)选用的产品操作简易,人机界面汉化,用户友好,系统软件通用,设备成熟可靠,有业绩和应用实例。

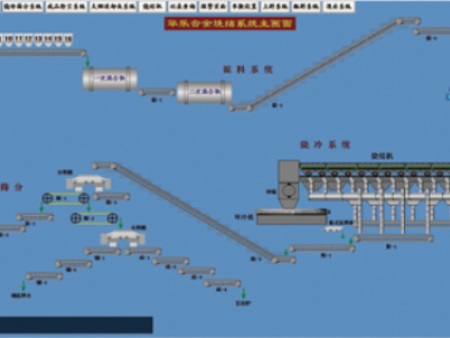

球团竖炉工艺流程介绍球团竖炉炉体。生球由梭式有轨匀量电动布料车均匀布人球团竖炉进行焙烧。4号14m。球团竖炉为复合形断面,球团竖炉有效焙烧面积14m2,烘干床面积41.2m2,烘干床倾角,导风墙通风面积5.Om2。在球团竖炉体两侧各设一个圆柱形燃烧室和气流分配室,燃烧介质为高炉一转炉混合煤气,燃烧室正压操作,压强P=~Pa,燃烧室温度为~℃。生球通过竖炉内的干燥带、预热带、焙烧带、均热带和冷却带焙烧成球团矿,经辊式卸料进入炉下二次风冷却装置进一步冷却后,由4点排料电振排至B的链板机,运往中贮仓。排至链板机的熟球先运至中贮仓集中放料,再运至筛分室筛分,筛下<6mm的熟球直接送至原料厂,筛上Ø6~20mm的合格球运至球团成品料仓贮存。

球团竖炉工艺流程介绍造球室。润磨后的混合料进入造球室。鉴于3号竖炉系统使用国产Ø7.5m造球的成球质量不理想,尤其是回转轴承使用寿命短对竖炉生产的影响较大,所以4号竖炉用的2台Ø7.5m圆盘造球机采用了进口回转轴承替代国产回转轴承。根据大型竖炉对生球质量的要求,设计采用了入炉生球再造筛分工艺,即生球经一台Ø×mm的45辊圆辊筛再造筛分后,生球中含粉全部筛下,达到入炉料粒度更均匀的目的,同时生球在圆辊筛上作滚动运动中也进一步提高了强度,Ø8~16mm的合格生球进入球团竖炉布料。

全集成自动化思想就是用一种系统完成原来由多种系统搭配起来才能完成的所有功能。应用这种解决方案,可以大大简化系统的结构,减少了大量接口部件,应用全集成自动化可以克服上位机和工业控制器之间,连续控制和逻辑控制之间,集中与分散之间的界限。同时,全集成自动化解决方案还可以为所有的自动化应用提供统一的技术环境,这主要包括(1)统一的数据管理;(2)统一的通信;(3)统一的组态和编程软件;(4)便于链接的通用网络。

自动配料系统公司,通过对手动喷煤系统的组成设备及操作系统的改造,提高了系统控制性能,实现了喷煤系统的自动化监测、控制、调节的功能,实时喷煤速率波动值在8T/h以内,达到了稳定、均匀喷吹的目的,为高炉提高煤量和稳定高炉初始煤气流创造了条件,进而为提高风温创造了条件,同时促使了高炉炉况稳定性得到了提高。球团竖炉工艺流程介绍润磨机室。配料烘干后含有水分(7%~10%)的混合料(含粘结剂)经螺旋给料机送入Ø3.8×6.5m的大型润磨机润磨、混匀、加热,使物料颗粒变细、比表面积和表面活性能增加,为下一工艺环节提供粒度和水分合适、物化性能均匀的物料,以保证造球过程中物料的成球性好、生球强度高、膨润土用量低及成品率高。