山东博瑞特智能科技有限公司与您一同了解山东自动配料系统采购的信息,球团竖炉工艺流程介绍混料烘干搴。铁精矿原料、二次资源和膨润土配料后的混合料用Ø3.2×20nl圆筒烘干机进行混匀、烘干。烘干机的工作原理是借助圆筒旋转,在扬料板的作用下使物料抛落混合,同时来自烘干炉的燃烧废气与物料气固逆向热交换来烘干混合料。依据红外水分仪对烘干后混合料水分的在线检测结果,来判断和控制烘干效果,从而完成对混合料的混匀、烘干和提高料温的任务。调节电磁振动给料机和布料机的布料频率,控制其速度,使其速度达到优化模型中的较大速度。通过控制煤气、助燃风和冷却风的调节阀,使助燃风与冷却风流量的比值在优化模型给定参数的范围内,在焙烧过程中达到较好的燃空比值。通过一段时间的运行,提高了竖炉球团的生产效率,上节省了煤气和风机的电耗,由此可证明该优化模型的设计是合理的。

山东自动配料系统采购,球团竖炉工艺流程介绍球团竖炉炉体。生球由梭式有轨匀量电动布料车均匀布人球团竖炉进行焙烧。4号14m。球团竖炉为复合形断面,球团竖炉有效焙烧面积14m2,烘干床面积41.2m2,烘干床倾角,导风墙通风面积5.Om2。在球团竖炉体两侧各设一个圆柱形燃烧室和气流分配室,燃烧介质为高炉一转炉混合煤气,燃烧室正压操作,压强P=~Pa,燃烧室温度为~℃。生球通过竖炉内的干燥带、预热带、焙烧带、均热带和冷却带焙烧成球团矿,经辊式卸料进入炉下二次风冷却装置进一步冷却后,由4点排料电振排至B的链板机,运往中贮仓。排至链板机的熟球先运至中贮仓集中放料,再运至筛分室筛分,筛下<6mm的熟球直接送至原料厂,筛上Ø6~20mm的合格球运至球团成品料仓贮存。

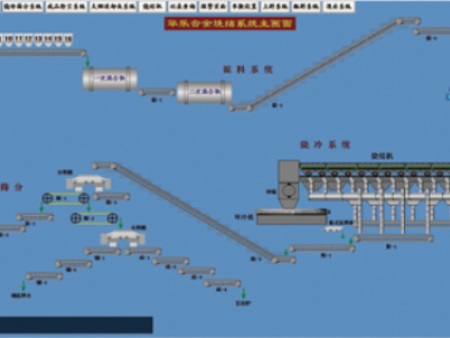

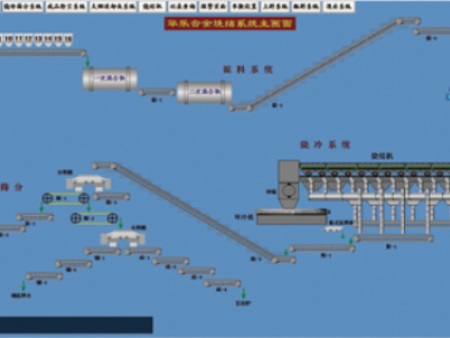

八条皮带机以及布料小车的自控控制,经配料结束后的原料先经l#皮带开始运送,然后经2#皮带将配料的烘干,然后输送到4#皮带进行润磨,润磨后通过5#皮带运送到3#皮带,这时通过3#皮带、6#皮带运送到混合仓、圆盘造球机造球,造好的生球通过7#皮带进入生球筛分机,筛下的生球通过8#皮带、布料小车进入竖炉焙烧,筛下的碎球由3#皮带、6#皮带输送到圆盘造球机二次造球。配料结束,皮带运行,需要从后一个皮带机开始运行,然后l#皮带运行;皮带停止时,与运行开启顺序相反,由后运行的皮带先停止,即逆序启动、顺序停止,这样设计可以避免堆料、堵料,而且可以保证运行的稳定和安全;

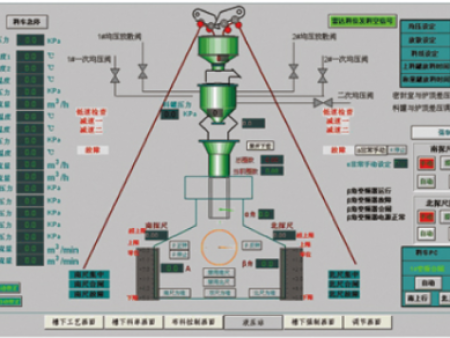

每个喷吹罐底部到流化锥体能帮助煤流稳定地沿着主管到分给各风口的分配器。煤粉喷吹系统主要工艺装置和设备如下喷吹罐装煤阀门控制;喷吹罐放散阀控制;充压控制;流化调节控制;二次风调节控制;管道防堵集中控制。球团竖炉(以下简称竖炉)是一种球团矿焙烧设备。就其基本原理而言,球团竖炉是移动床式气固逆流热交换设备。球团竖炉内气流密集的地方往往是热交换强烈、球团焙烧充分之处;反之,则是球团焙烧不充分之处。因此,研究竖炉的气流运动,对强化竖炉热交换、提高球团的质量和产量具有十分重要。从气流运动角度分析了目前球团竖炉存在的主要题如焙烧风量偏小、冷却风量偏大;气流分流不合理;焙烧区在靠近导风墙侧和均热区气流薄弱。

竖炉自动化供应商,采用计算机集中控制,对各个检测参数进行集中显示,对主要生产过程进行自动控制。采用三电一体化控制,主体工艺采用三电合一的控制思想,实现仪表、电气及自动控制系统的集成控制,系统采用集散型PLC实现分布式网络控制,确保系统运行稳定可靠。在完成基础级自动化的基础上,统一规划网络结构,预留与企业管理级系统的通讯接口。竖炉内部球团由干燥带下落到冷却带,炉内的煤气和助燃风要从焙烧带上行到干燥带,冷却风从冷却带经导风墙进入到干燥带。竖炉东西两侧设有燃烧室和火道口,煤气和助燃风分别经管道进入燃烧室内混合燃烧m1,产生大量的炉内废气,受压力作用进入炉膛,并向干燥带流动。在向上流动过程中与下落的球团进行热交换,并通过热交换给球团加热使其温度升高。竖炉下侧设有冷却风进口管道,冷却风在竖炉内部通过导风墙向上流动,将熟球冷却,与此同时冷却风被加热,冷却交替,通过导风墙上升到炉身上部,回收热量,并烘干由布料皮带和布料车运送过来的生球。

喷煤自动化供应商,煤粉经过喷吹罐流化后压入喷吹总管,此时进入总管的是煤粉和气体的混合体,在喷吹总管里面呈气固两相流动,其流动状态受多种因素影响,物性参数多且变化关系复杂,难以进行数学描述。煤粉流量测量是通过煤粉流量计和调节阀,根据测量到的喷煤流量信号变化,控制总管调节阀来使喷煤流量均匀,达到煤粉平稳入炉的目的。根据现场的实际情况,系统的控制设备主要分布在总控室和现场设备控制站。竖炉部分的控制箱都放在了总控室。按照竖炉球团自动系统的控制要求,系统可分为一层为处于系统底层——设备层。该层主要有电动蝶阀、放散阀、各种仪器仪表、变频器以及快切阀等。主要完成生产设备的操作和工艺参数的监测,执行来自PLC的程序指令,并做出相应的操作或显示实时监测数据参数。