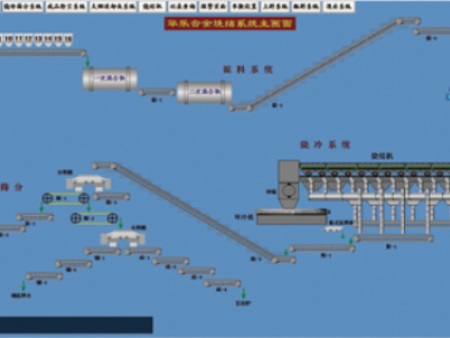

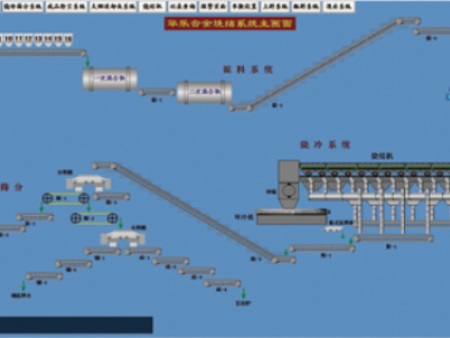

山东博瑞特智能科技有限公司为您介绍寿光高炉自动化定制的相关信息,球团竖炉工艺流程介绍配料系统。球团竖炉厂各种铁精矿原料和二次资源(包括除尘灰、氧化铁皮和污泥等)通过17台Ø2.5m圆盘给料机和配套的电子皮带秤在原料厂的配料室进行预配料。在新配料室完成添加膨润土的精配料,新配料室建有8个铁料仓和2个添加剂料仓。8个铁料仓采用(Ø2.8m圆盘给料机和配套的电子皮带秤;膨润土由真空输送装置输送到2个添加剂料仓,料仓下面采Ømm变频调速螺旋给料机。系统采用计算机来自动控制配料量,配料系统设计精度±0.5%。

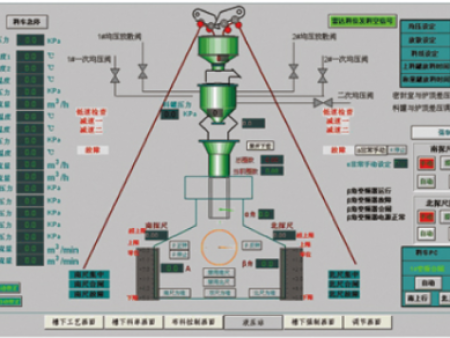

二层为PLC控制层,主要完成各种操作、实时和历史参数的监测、连锁动作、报警的自动处理等功能。完成整个系统PLC站的控制网络集成,负责接收从设备层传送的信息、数据和上位机控制的命令,并将这些命令再反馈到设备层,完成信息层与设备层之间的信息、数据、命令传输及交换。三层为信息层,即上位机控制层。在该竖炉球团控制系统,信息层由三个监控机构成,而监控上位机是由工业控制机(Pc机)、液晶显示器和相关网络通信设备等组成。完成实时监测参数和现场设备运行状态的控制,历史数据的记录、查看,报警与故障的提示和处理、实时和历史曲线的查看等功能。

寿光高炉自动化定制,配料自动化可显示累计量、流量、速度、皮重、AD、DA、Hz等参数。当料仓出现堵米秤上无料时,监控系统自动报警。微机自动记录运行、操作情况、可随时查。系统设置操作权限,对某些重要参数的修改做了限制,有限防止误操作,保障了系统的稳定性。浓相输送。煤粉喷吹一般按输送浓度可分为稀相输送和浓相输送。稀相输送工艺相对简单,运行比较稳定;而随着煤粉输送浓度的提高,虽然增加了运行不稳定的可能性,但其可以节约大量输送气体的消耗,并且减少了管道磨损,因此其降低了维护和运行费用。为消除输送过程中的不稳定因素,可通过改善喷煤罐底部的流化状态,以及改善输送管道的补气系统和输送管路的布置,达到稳定运行的目的。另外通过吸收国内外技术,开发完善了浓相喷煤技术的设计,并将其成功应用于实施项目中。从实际运行效果看,其输送连续,系统运行平稳,固气比可达到大于40kg/kg。

自动化多少钱,竖炉自动化以可靠、实用为原则,并根据设备的特点及用户所提工艺要求,采用PLC计算机自动化控制系统,并充分利用PLC系统的优势,减少故障率,发挥设备的较大效率。包括竖炉本体、烘干机、造球等设备的监控和自动化控制。球团竖炉工艺流程介绍造球室。润磨后的混合料进入造球室。鉴于3号竖炉系统使用国产Ø7.5m造球的成球质量不理想,尤其是回转轴承使用寿命短对竖炉生产的影响较大,所以4号竖炉用的2台Ø7.5m圆盘造球机采用了进口回转轴承替代国产回转轴承。根据大型竖炉对生球质量的要求,设计采用了入炉生球再造筛分工艺,即生球经一台Ø×mm的45辊圆辊筛再造筛分后,生球中含粉全部筛下,达到入炉料粒度更均匀的目的,同时生球在圆辊筛上作滚动运动中也进一步提高了强度,Ø8~16mm的合格生球进入球团竖炉布料。

竖炉自动化价格,采用计算机集中控制,对各个检测参数进行集中显示,对主要生产过程进行自动控制。采用三电一体化控制,主体工艺采用三电合一的控制思想,实现仪表、电气及自动控制系统的集成控制,系统采用集散型PLC实现分布式网络控制,确保系统运行稳定可靠。在完成基础级自动化的基础上,统一规划网络结构,预留与企业管理级系统的通讯接口。竖炉内部球团由干燥带下落到冷却带,炉内的煤气和助燃风要从焙烧带上行到干燥带,冷却风从冷却带经导风墙进入到干燥带。竖炉东西两侧设有燃烧室和火道口,煤气和助燃风分别经管道进入燃烧室内混合燃烧m1,产生大量的炉内废气,受压力作用进入炉膛,并向干燥带流动。在向上流动过程中与下落的球团进行热交换,并通过热交换给球团加热使其温度升高。竖炉下侧设有冷却风进口管道,冷却风在竖炉内部通过导风墙向上流动,将熟球冷却,与此同时冷却风被加热,冷却交替,通过导风墙上升到炉身上部,回收热量,并烘干由布料皮带和布料车运送过来的生球。